A safra acabou. Suas máquinas trabalharam intensamente por meses, enfrentando longas jornadas, condições adversas e demandas operacionais extremas. Agora é hora de parar… ou de preparar?

A entressafra representa uma janela estratégia de oportunidade. Enquanto os equipamentos estão ociosos, é o momento ideal para garantir que eles estarão 100% confiáveis quando a próxima safra começar.

O que é entressafra

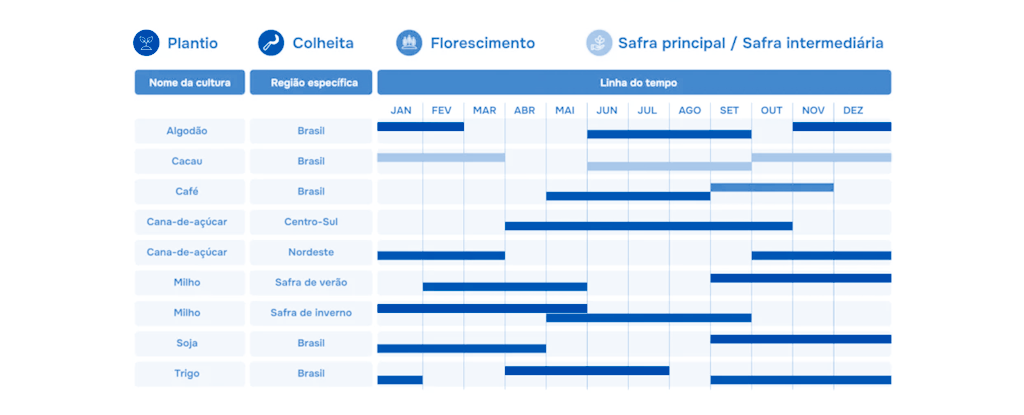

A entressafra é o período entre o fim de uma safra e o início de outra, quando as atividades de plantio e colheita são interrompidas.

No Brasil, esse intervalo varia conforme a região e a cultura cultivada, mas geralmente ocorre entre os meses de março a junho (após a safra de verão) e entre agosto a outubro (após a safrinha).

- Safra: período principal de cultivo, que no Brasil geralmente ocorre entre outubro e março, quando se plantam culturas como soja, milho e algodão.

- Safrinha: segunda safra do ano, realizada em sequência à safra principal, aproveitando o período de transição climática. A cultura de milho safrinha é a mais comum nesse período.

- Entressafra: intervalo de uma pausa nas atividades produtivas, utilizando tradicionalmente para descanso do solo, planejamento da próxima safra e, estrategicamente, para manutenção dos equipamentos.

A duração da entressafra pode variar de 60 a 120 dias, dependendo da região e do calendário de cultivo adotado. Esse período, embora represente uma pausa nas operações de campo, deve ser encarada como um momento de alta atividade para as equipes de manutenção.

Desafios da entressafra para equipamentos agrícolas

Muitos gestores cometem o erro de acreditar que máquinas paradas não desgastam. A realidade é bem diferente.

Leia mais: Boas práticas na manutenção de equipamentos agrícolas

Durante a entressafra, equipamentos agrícolas enfrentam uma série de desafios silenciosos que podem comprometer sua disponibilidade e desempenho na próxima safra.

Ociosidade e deterioração

Mesmo sem operar, os componentes internos dos equipamentos continuam sujeitos a processos de degradação. Fluidos em repouso podem sedimentar contaminantes, vedações podem ressecar e perder eficácia, e baterias podem descarregar completamente.

A falta de circulação de óleo, por exemplo, permite que partículas de desgaste se depositem em áreas críticas do motor a transmissão.

Contaminação por umidade e poeira

A variação de temperatura entre dia e noite durante a entressafra cria um efeito de condensação dentro de reservatórios e cárteres. Essa umidade contamina os lubrificantes, reduzindo suas propriedades protetoras e acelerando processos corrosivos.

Além disso, máquinas armazenadas sem proteção adequada estão expostas ao acúmulo de poeira e impurezas que podem penetrar em sistemas críticos.

Corrosão e oxidação

A presença de umidade, combinada com resíduos ácidos nos lubrificantes usados, cria condições ideais para corrosão interna de componentes metálicos.

Superfícies de rolamentos, engrenagens e cilindros hidráulicos são especialmente vulneráveis quando expostas a fluidos degradados por períodos prolongados sem movimento.

Custos de paradas emergenciais

Uma colheitadeira parada no meio da safra pode custar entre R$5.000 e R$15.000¹ por dia em oportunidade perdida, sem contar os custos de reparo emergencial, que são tipicamente 3 a 5 vezes maiores que as manutenções planejadas.

A indisponibilidade de peças críticas pode estender esse período por semanas, resultando em perdas que facilmente ultrapassam R$100.000 em operações de médio porte.

Perda de janela de plantio

No agronegócio, timing é tudo. Perder a janela ideal de plantio ou colheita por falhas em equipamentos pode reduzir significativamente a produtividade da lavoura.

Segundo especialistas da área, falhas na regulagem e manutenção que afetam a profundidade e o espaçamento das sementes podem reduzir o teto produtivo de forma irreversível logo no primeiro dia.

Manutenção na entressafra: por que é essencial?

A entressafra representa muito mais do que um período de descanso. É uma janela estratégica para garantir que seus ativos agrícolas estarão prontos para performar no mais alto nível quando a demanda operacional retornar.

Janela de oportunidade sem pressão operacional

Durante a safra, cada hora conta. Paradas para manutenção significam produção perdida e prazos ameaçados. Na entressafra, você tem o luxo do tempo.

Leia mais: 2 estratégias para reduzir tempo de parada do equipamento

É possível realizar diagnósticos aprofundados, aguardar peças de reposição sem ansiedade, executar reparos complexos e validar o resultado das intervenções sem a pressão de equipamentos indisponíveis afetando a operação.

Planejamento orçamentário e custos previsíveis

Quando você planeja as intervenções durante a entressafra, consegue negociar melhores preços com fornecedores, comprar peças com antecedência, distribuir custos ao longo de vários meses e evitar os sobre-preços típicos de emergências.

Esse planejamento transforma a manutenção de um custo surpresa em um investimento previsível e controlável.

Disponibilidade garantida para a próxima safra

Imagine iniciar o plantio ou a colheita com a certeza de que cada máquina foi minuciosamente inspecionada, testada e aprovada. Esse nível de confiança operacional só é possível com um programa estruturado de manutenção na entressafra.

Você elimina o risco de descobrir problemas críticos justamente quando mais precisa dos equipamentos.

Aumento significativo de vida útil

Máquinas agrícolas representam investimentos de centenas de milhares a milhões de reais. Cada ano adicional de vida útil obtido via manutenção adequada representa economia direta e melhor retorno sobre o investimento.

Tratores e colheitadeiras bem mantidos podem operar eficientemente por 15 a 20 anos, enquanto equipamentos negligenciados frequentemente precisam de substituição após 8 a 10 anos².

Leia mais: Frequência ideal de coleta

Manutenção preditiva na entressafra: o papel da análise de óleo

A análise de óleo é a ferramenta mais poderosa e econômica para avaliar a saúde interna de equipamentos agrícolas sem desmontá-los.

Manutenções preditivas custam, em média, 40% menos que manutenções corretivas.

Leia mais: Análise da densidade do óleo: quando e por que fazer

Durante a entressafra, ela se torna ainda mais estratégica, permitindo decisões fundamentadas sobre quais equipamentos precisam de intervenção e qual o nível de urgência.

Por que analisar óleo na entressafra?

O óleo lubrificante é como o sangue de uma máquina. Ele circula por todos os componentes críticos, coletando informações valiosas sobre o estado de cada um deles.

Leia mais: Quando usar um lubrificante sintético?

Uma única amostra pode revelar:

Diagnóstico preciso do estado dos componentes

Através da quantificação de metais de desgaste presentes no óleo, é possível identificar exatamente quais componentes estão se desgastando e em que velocidade.

Ferro em excesso pode indicar desgaste de cilindros, cobre pode apontar problemas em buchas e bronzinas, alumínio pode revelar desgaste de pistões.

Identificação de contaminação

A análise detecta a presença de água, combustível, glicol do sistema de arrefecimento e partículas sólidas. Cada contaminante aponta para um problema específico que pode ser corrigido antes de causar danos maiores.

Previsão de falhas antes da próxima safra

Com base em tendências históricas e valores de referência, a análise de óleo permite prever quando um componente atingirá o limite de desgaste.

Isso possibilita programar substituições no momento ideal, evitando tanto falhas inesperadas quanto trocas prematuras.

Planejamento de intervenções com tempo hábil

Os resultados das análises ficam prontos rapidamente, permitindo, durante a entressafra, que você tenha tempo para interpretar os dados, consultar especialistas, orçar peças e agendar reparos sem pressa ou sobre-custos.

O que a análise de óleo revela

Desgaste de componentes como, por exemplo:

- Ferro (Fe): cilindros, pistões, engrenagens, eixos

- Cobre (Cu): buchas, mancais, bronzinas

- Alumínio (Al): pistões, blocos, carcaças

- Cromo (Cr): anéis de pistão, revestimentos

- Chumbo (Pb): bronzinas, ligas de mancais

A elevação progressiva desses metais indica desgaste ativo. Picos súbitos podem revelar falhas em estágio inicial.

Leia mais: Análise de óleo – Tudo o que você precisa saber

Contaminação

- Água: condensação, vazamento de radiador, infiltração externa

- Combustível: falha em injetores, anéis de pistão desgastados

- Glicol: vazamento no sistema de arrefecimento

- Poeira/Silício: falha em filtro de ar, vedações comprometidas

Degradação do Lubrificante

- Viscosidade: perda de capacidade de proteção

- TBN (Total Base Number): reserva alcalina esgotada

- Oxidação: envelhecimento do óleo

- Nitração: degradação térmica severa

Eficácia de trocas de óleo realizadas

A análise pós-troca confirma se o óleo novo está dentro das especificações e se a limpeza do sistema foi eficaz. Resíduos de óleo antigo ou contaminantes persistentes podem indicar necessidade de flush do sistema.

Leia mais: O caminho das amostras ALS

Transforme a entressafra em vantagem competitiva

A entressafra não é tempo perdido. É uma janela estratégica para garantir que seus equipamentos performarão no mais alto nível quando você mais precisar deles.

Enquanto alguns gestores veem esse período apenas como pausa nas operações, gestores visionários o enxergam como oportunidade de criar vantagem competitiva sustentável.

A análise de óleo emerge como ferramenta central nessa estratégia. Por uma fração do custo de reparos emergenciais, você obtém visibilidade completa sobre a saúde interna de cada equipamento, identifica problemas em estágio inicial e planeja intervenções no momento ideal.

Não é gasto, é investimento com ROI comprovado.

Os dados são claros:

Empresas que implementam programas estruturados de manutenção preventiva na entressafra, ancorados em análise de óleo sistemática, reduzem paradas não programadas em mais de 50%, economizam 35% em custos totais de manutenção e estendem a vida útil de seus ativos em até 25%.*

A próxima safra já está no horizonte. A pergunta não é se você vai fazer manutenção, mas se vai fazê-la de forma reativa e cara durante a safra, ou proativa e econômica durante a entressafra. A escolha é sua. As ferramentas estão disponíveis. O momento é agora.

Converse com um de nossos especialistas.

Nota: ¹Valores estimados com base em estudos de custo de tempo de inatividade agrícola e industrial, considerando perda operacional, logística, mão de obra e impacto na janela produtiva. Os custos variam conforme o tipo de equipamento, cultura, região e escala da operação. ²A vida útil de equipamentos agrícolas varia conforme condições de operação, regime de carga, ambiente, práticas de manutenção e recomendações do fabricante. Os intervalos apresentados refletem cenários observados em campo e literatura técnica de gestão de ativos. ³Percentual baseado em benchmarks internacionais de manutenção industrial e agrícola, que indicam reduções de custo entre 25% e 45% quando programas estruturados de manutenção preditiva são implementados. *Resultados típicos observados em estudos de confiabilidade e manutenção preditiva em ambientes industriais e agrícolas. Os ganhos reais dependem do nível de maturidade do programa de manutenção, qualidade dos dados, disciplina operacional e aderência às recomendações técnicas.