A manutenção preditiva deixou de ser tendência e se tornou essencial para empresas que buscam reduzir custos, aumentar a confiabilidade dos ativos e se preparar para o futuro.

Em 2026, esse tipo de manutenção será ainda mais estratégico, especialmente para quem atua em setores que dependem de máquinas e equipamentos de alto desempenho.

Mas como transformar esse conceito em prática?

O caminho começa com um bom planejamento de manutenção, que analisa o que aconteceu em 2025 e define prioridades para o próximo ano.

Neste artigo, você vai encontrar um guia passo a passo que conecta conceitos de PCM (planejamento e controle da manutenção) e PPCM (planejamento, programação e controle da manutenção).

O que é manutenção preditiva e por que será essencial em 2026

A manutenção preditiva usa dados e análises para identificar falhas antes que elas aconteçam. É diferente da manutenção reativa, em que a intervenção só acontece quando o equipamento já parou.

Benefícios da manutenção preditiva

- Redução de custos

- Aumento de confiabilidade dos ativos

- Menos paradas inesperadas

- Maior retorno sobre o investimento em equipamentos

Preditiva x preventiva

- Preventiva: segue um calendário fixo de manutenções para evitar falhas

- Preditiva: utiliza indicadores e análise (como vibração, termografia e análise de óleos) para agir somente quando há necessidade real.

Os dois tipos de manutenção se complementam: a preventiva cria rotina, a preditiva traz precisão.

Leia mais: Manutenção Preditiva x Manutenção Preventiva

Tendência global

O uso de IoT, sensores inteligentes e inteligência artificial está acelerando a adoção da manutenção preditiva em todo o mundo.

Em 2026, empresas que ainda estiverem presas ao modelo reativo perderão competitividade frente às que adotarem práticas preditivas.

O primeiro passo do planejamento de manutenção 2026

Antes de planejar o futuro, é preciso entender o que aconteceu em 2025. O diagnóstico do ano anterior é a base de qualquer programa de manutenção eficiente.

Perguntas-chave do diagnóstico

- Quantas paradas programadas e não programadas aconteceram?

- Qual foi o custo total de manutenção e reparos?

- Como foi feito o gerenciamento dos ativos?

- Quais indicadores e relatórios a equipe já possui?

Por que isso importa?

Esses dados permitem:

- Identificar gargalos da operação

- Comparar custos e resultados

- Definir prioridades reais para 2026

Sem olhar para trás, não há como planejar o próximo ciclo de forma estratégica.

Quais ferramentas usar no planejamento de manutenção

Com os dados de 2025 em mãos, chega a hora de organizá-los em ferramentas práticas para o planejamento de manutenção 2026.

Ferramentas úteis

- Planilhas de criticidade: classificam equipamentos pelo impacto na operação.

- Histórico de falhas e custos: organiza ordens de serviço, peças usadas e tempo de parada.

- Relatórios de produção: mostram como as falhas afetaram o desempenho.

- S360: sistema que integra dados de análise de óleos e fluidos em tempo real.

- Dashboards de CMMS: para usuários mais avançados, permitem consolidar dados em um só ambiente.

O que essas ferramentas ajudam a responder?

- Quais são os ativos mais críticos?

- Quanto cada falha custou em 2025?

- Onde estão os maiores riscos de parada?

Assim, a empresa transforma informação dispersa em conhecimento útil para um programa de manutenção estruturado.

Estruturando o PPCM: planejamento, programação e controle da manutenção

O PPCM é a metodologia que organiza todo o processo de manutenção. Ele garante que dados, planejamento e execução estejam conectados em um fluxo contínuo.

Passos para estruturar o PPCM

- Cadastro técnico dos equipamentos: organiza máquinas, veículos e sistemas.

- Definição de indicadores-chave: MTBF, MTTR, custos, % preventiva x preditiva x corretiva.

- Planos preventivos: checklists claros, periodicidade definida e responsáveis nomeados.

Leia mais: Manutenção Preventiva x Preditiva: saiba a diferença

PCM x PPCM: qual a diferença?

- PCM (planejamento e controle da manutenção): foca no planejamento e na análise de indicadores.

- PPCM (planejamento, programação e controle da manutenção): vai além, incluindo a programação detalhada das atividades e o alinhamento com a produção.

Um PPCM bem estruturado aumenta o MTBF (menos falhas), reduz o MTTR (reparo mais rápido) e coloca a empresa em um ciclo de melhoria contínua.

MTBF e MTTR: o que são, como calcular e por que importam no PPCM

No universo da manutenção preditiva e do PPCM, os indicadores MTBF (mean time between failures) e MTTR (mean time to repair) são peças-chave para entender a confiabilidade e eficiência dos seus ativos.

O que é MTBF?

O mean time between failures indica quanto tempo, em média, um equipamento opera entre uma falha e outra. Ele mede a confiabilidade do sistema, quanto maior, melhor.

O que é MTTR?

Já o mean time to repair mostra quanto tempo leva, em média, para restaurar o equipamento após uma falha: diagnóstico, conserto, teste e retorno à operação. Quanto menor esse valor, mais eficiente é sua resposta.

Como é feito o cálculo do MTBF

De forma prática, o MTBF pode ser calculado pela seguinte fórmula:

MTBF=(TD−TM)/P

TD (tempo real de disponibilidade): período total em que o ativo deveria estar operando.

TM (tempo de manutenção): soma das horas em que o ativo esteve parado para reparo ou manutenção.

P (paradas): número de vezes em que o ativo precisou ser reparado.

Exemplo:

Um equipamento teve 1000 horas de disponibilidade total (TD), ficou 100 horas parado para a manutenção (TM) e sofreu 4 paradas (P)

MTBF= (1000−100)/4=900/4=225 horas.

Isso significa que, em média, esse ativo funcionou 225 horas entre cada falha.

Como é feito o cálculo do MTTR

O MTTR é calculado de forma bastante simples:

MTTR= TM/P

Esse indicador mostra o tempo médio necessário para reparar um ativo após uma falha, desde o diagnóstico até o retorno pleno à operação.

Exemplificando:

Um equipamento apresentou 3 paradas ao longo do mês, somando um total de 3,5 horas em reparos.

MTTR= 3,5/3= 1,16 horas

Convertendo em aproximadamente 70 minutos por reparo.

A regra portanto acaba ficando clara: quanto menor o MTTR, melhor a performance da equipe de manutenção.

Por que esses indicadores importam no PPCM

No fim das contas, não são apenas números em relatórios. MTBF e MTTR são bússolas da manutenção industrial: mostram quando um ativo é confiável, quando há gargalos no processo de reparo e onde é preciso agir para otimizar recursos.

No contexto do PPCM, esses indicadores permitem:

- Priorizar ativos mais críticos com base em dados reais.

- Ajustar planos preventivos para reduzir falhas recorrentes.

- Revelar se a equipe e os recursos estão sendo utilizados de forma eficiente.

- Aumentar a disponibilidade e reduzir custos operacionais.

O equilíbrio ideal é simples de entender: MTBF alto + MTTR baixo = operação mais estável, produtiva e estratégica.

É nesse ponto que a manutenção preditiva se conecta ao planejamento, transformando informação em decisões que geram resultados.

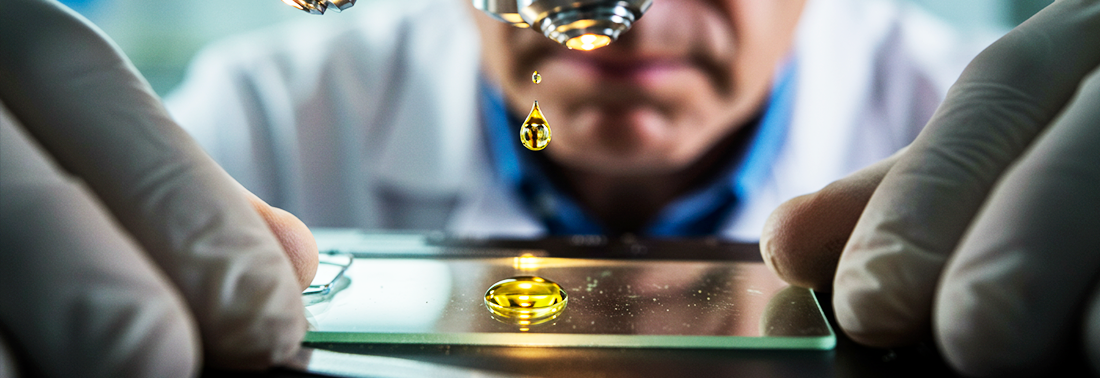

Como a análise de óleo fortalece o PCM e a manutenção preditiva

A análise de óleos e fluidos funciona como um exame de sangue da máquina: revela o que não é visível a olho nu, permitindo decisões rápidas e embasadas.

Na prática, ela contribui para o PCM e o PPCM em três dimensões:

- Detecção precoce: identifica contaminações, desgaste de metais e alterações de viscosidade.

- Prevenção de falhas: evita que pequenos problemas se transformem em grandes paradas.

- Construção de histórico: cria uma base de dados que orienta a gestão de ativos.

Exemplo prático: um motor pode parecer saudável, mas uma amostra de óleo revela contaminação por líquido de arrefecimento. A intervenção antecipada evita custos elevados de reparo.

Leia mais: 2 estratégias para reduzir tempo de parada do equipamento

Outro ponto importante é a frequência de análises.

- O fabricante pode indicar coletas a cada 500 horas.

- A ALS sugere reduzir esse intervalo pela metade (250 horas), garantindo mais segurança.

Com o apoio do S360, esses resultados deixam de ser apenas números e passam a se transformar em painéis de monitoramento em tempo real, sinalizando tendências e riscos de forma clara.

Mais do que um relatório, a análise de óleo é o elo entre planejamento, execução e inteligência operacional.

Da teoria à prática: execução do programa de manutenção

Planejamento sem execução não passa de intenção. O desafio é transformar tudo que foi desenhado no PCM/PPCM em atividades reais dentro da rotina da empresa. Isso acontece principalmente por meio das ordens de serviço.

Como funciona na prática

- Consolidação das atividades

Todas as tarefas, sejam preventivas, preditivas ou corretivas, precisam estar registradas e organizadas em um cronograma único.

- Definição das janelas de parada

Nenhuma máquina pode parar sem alinhamento com a produção. Aqui entram os acordos sobre quando e por quanto tempo os ativos podem ficar fora de operação sem comprometer resultados.

- Priorização dos ativos críticos

Nem todos os equipamentos têm o mesmo peso. Aqueles que afetam diretamente segurança, produção ou custos devem vir sempre no topo da lista.

- Alocação de recursos

Antes da execução, é necessário confirmar:

- Peças disponíveis?

- Ferramentas prontas?

- Equipe capacitada e designada?

- Registro de retroalimentação

Cada ordem de serviço deve registrar: horas gastas, peças substituídas, anomalias encontradas. Esses dados voltam para o planejamento, fechando o ciclo de melhoria contínua.

Para garantir que esse ciclo de planejar, executar, registrar e ajustar seja realmente eficaz, é fundamental transformar o planejamento em objetivos claros e mensuráveis. É aqui que entram as metas SMART: específicas, mensuráveis, alcançáveis, relevantes e temporais.

Ao aplicar essa metodologia, o gestor de manutenção cria metas que orientam a execução, permitem acompanhar o progresso e comprovam os resultados obtidos pelo programa de manutenção.

Alguns exemplos práticos para o PPCM

- Redução de custos com corretivas: reduzir em 20% os custos nos próximos 12 meses, medido pela comparação antes e depois da implementação.

- Aumento da disponibilidade operacional: elevar a disponibilidade dos ativos críticos de 85% para 92% até o fim do próximo ano, com monitoramento mensal.

- Implantação da análise de óleo: garantir que 100% dos ativos críticos tenham programa ativo até dezembro de 2025, comprovado por laudos.

- Treinamento e cultura de manutenção: capacitar toda a equipe em conceitos de PPCM até o próximo semestre, com registros e testes.

- Redução de paradas não programadas: diminuir em 25% as paradas em ativos críticos até o próximo semestre, comparando semestres.

- Equilíbrio entre tipos de manutenção: alcançar a proporção de 70% preventiva/preditiva e 30% corretiva até o fim do ciclo anual, conforme relatórios do PCM.

Com as metas SMART, o programa de manutenção deixa de ser apenas um conjunto de tarefas e passa a ser um sistema orientado a resultados, capaz de comprovar ganhos financeiros, técnicos e culturais dentro da empresa.

Você está pronto para 2026?

Planejar é só o começo. Para que a manutenção preditiva traga resultados, ela precisa fazer parte da rotina diária da operação.

Isso significa integrar as práticas do PCM/PPCM a cada ciclo de produção.

O que não pode faltar nessa rotina

- Acompanhamentos de indicadores: MTBF, MTTR, disponibilidade e a proporção entre manutenção corretiva, preventiva e preditiva.

- Análises frequentes com a ALS: cada amostra de óleo e fluido alimenta um histórico que antecipa falhas e reduz custos.

- Feedback contínuo: relatórios e inspeções devem gerar ações concretas no planejamento.

- Ajustes e padronização: atividades muito frequentes podem ser reprogramadas; tarefas tardias precisam ser antecipadas; boas práticas devem ser replicadas em outros ativos.

Em outras palavras: não basta executar, é preciso medir, aprender e melhorar continuamente.

É essa cultura que diferencia empresas que apenas consertam máquinas daquelas que constroem inteligência operacional.

O ano de 2026 será decisivo para quem busca fortalecer a estratégia de manutenção industrial.

A evolução está em unir manutenção preventiva e preditiva dentro de um PPCM bem estruturado, capaz de transformar dados em decisões e decisões em resultados.

Na ALS, acreditamos que cada análise é um passo em direção a operações mais seguras, econômicas e sustentáveis.

Leia mais: ALS e as certificações de qualidade

Está pronto para dar o próximo passo?

Conheça o Mundo ALS e descubra como transformar seu programa de manutenção em inteligência operacional.